充填機・生産ライン設備の基礎知識

未来の生産ラインを、オーダーメイドで創造する

私たちの身の回りは液体であふれています。油・溶剤・インキ・塗料といった日常生活で触れる液体から、半導体の洗浄液、スマートフォンや次世代電池の樹脂材料、発泡樹脂などの産業用液体まで。見えるところにも。見えないところにも。液体は、社会の基盤を支える重要な存在です。三美テックスは、お客様が扱う多種多様な「内容物」と「容器」に対応し、世界に一台だけの充填機を設計・製造するメーカーです。1950年の創業以来、私たちが追求してきたのは、単なる機械づくりではありません。生産効率の向上、品質管理の徹底、人手不足の解消、そして何よりも現場の安全確保。

三美テックスが選ばれる理由:3つの強み

1.あらゆる条件に応える「完全オーダーメイド設計」

形状や材質が異なる多種多様な容器を、たった1台の充填機で扱いたい。液だれや泡立ちを防ぎたい。粘度や特性に合わせた最適なバルブの選定から、品種切り替えを迅速に行うための自動段取り替え機構まで。お客様の生産現場に完璧にフィットする一台をゼロから設計します。

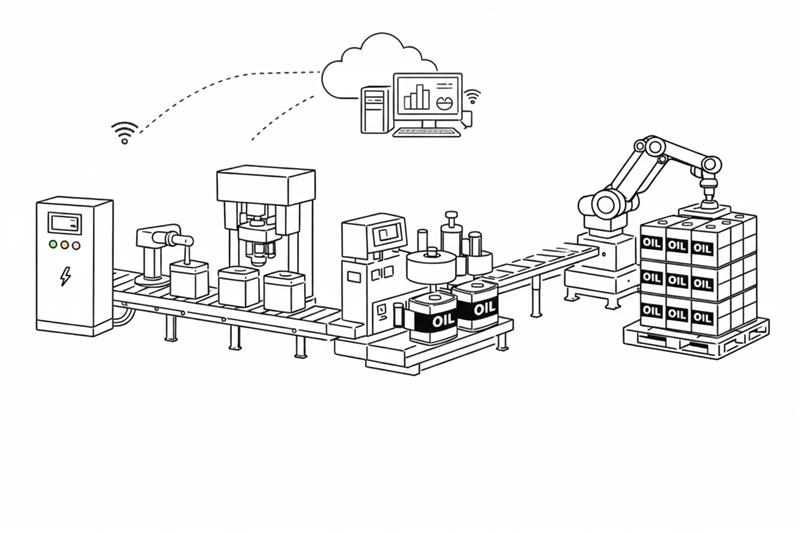

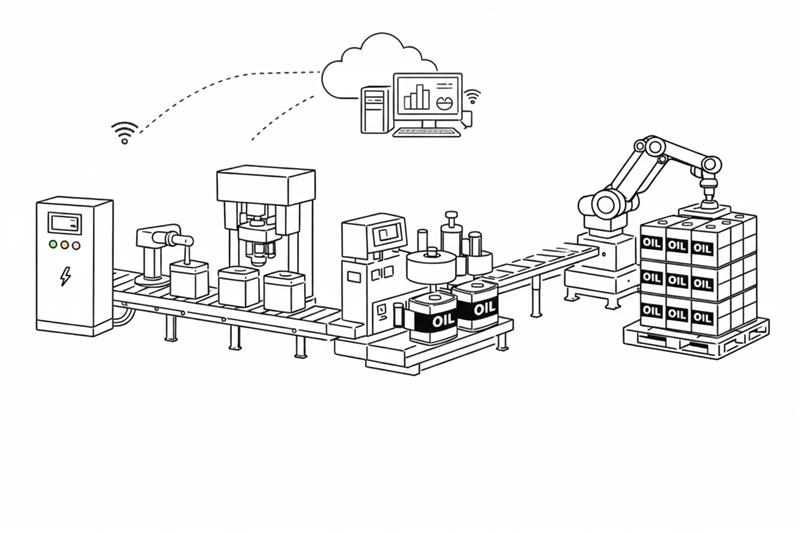

2.ライン全体を構築する「ワンストップソリューション」

充填機の性能を最大限に引き出すには、その前後の工程との連携が不可欠です。三美テックスは、「容器の供給・整列」から、「蓋締機」「ラベラー」「包装機」、そして製品をパレットに積み上げる「パレタイザー」まで、生産ラインに関わるあらゆる設備を内製で開発・製造しています。

3.絶対の安全と信頼を築く「高度な安全・管理システム」

作業者の安全を最優先に考え、ヒューマンエラーによる液の飛散などを防ぐ物理的な安全対策はもちろん、引火や爆発の危険性がある現場に対応する防爆仕様充填機も得意としています。高精度の耐圧防爆型ロードセルや本質安全防爆仕様のセンサーを採用し、消防署への申請書類作成までサポート。長年のノウハウで最高レベルの安全性を構築します。さらに、私たちの安全思想はDX(デジタルトランスフォーメーション)と融合し、新たな次元へ進化します。充填重量や生産履歴はすべてリアルタイムでデータ化・一元管理され、トレーサビリティを確立。PCや各種産業用ネットワークとの連携により、お客様のスマートファクトリー化を強力に推進し、品質管理レベルを飛躍的に向上させます。長年のノウハウと最先端のデジタル技術で、最高レベルの安全性と生産性を両立する未来を創造します。

充填機の種類と構造

1.液体充填機

重量式充填機

秤(ロードセル)を使い、容器に充填される充填物の「重さ」を直接リアルタイムで計量する方式です。

仕組み:

容器を秤の上に設置すると、容器の重さが自動的にリセットされます(風袋引き)。充填を開始し、充填物の重量が設定値に達する直前でバルブを閉じて充填を完了します。

メリット:

容器自体の重量にばらつきがあっても影響を受けず、充填物の正味重量を正確に管理できます。充填重量の履歴をデータとして保存でき、トレーサビリティの確保に優れています。

デメリット:

充填前に秤が安定するまでの時間が必要なため、小容量製品の高速充填には向かない場合があります。

容量式充填機

注射器のように、ピストンの動きで一定の「容積」を計量し、容器に充填する方式です。

仕組み:

ピストンを引いて、シリンダー内に設定した容量の液体を吸引します。弁を切り替え、ピストンを押し出すことで容器に充填します。

メリット:

充填精度が非常に高く、高速充填が可能です。構造が比較的シンプルで、多くの生産ラインで採用されています。

デメリット:

充填物の重量を直接計量していないため、正確な重量管理には別途ウェイトチェッカーが必要になります。機種によっては接液部の構造が複雑で分解洗浄が難しく、1種類の製品専用となるなど、多品種生産には不向きな場合があります。

質量流量式充填機

配管の途中に設置した流量計を使い、通過した液体の「質量」を測定して充填する方式です。

仕組み:

液体が流量計を通過する際にその質量をリアルタイムで計測します。設定した質量に達する直前でバルブを閉じて充填を完了します。

メリット:

重量式と同様に、充填物の正味重量を正確に把握・管理でき、データ保存も可能です。風袋引きが不要なため、充填時間を短縮できます。

デメリット:

接液部の構造が複雑になりがちで、分解洗浄が難しく、多品種への対応が困難な場合があります。

チューブポンプ式充填機

ローラーでシリコンなどの軟質チューブを押しつぶしながら回転させ、液体を送り出す方式です。液体が接触する部品がチューブのみのため、洗浄性が非常に優れており、衛生的です。品種を切り替える際も、チューブを交換するだけで済むため、段取り替えが容易です。

三美テックスでは、お客様の扱う充填物、容器、生産方式を詳細にヒアリングし、重量式・容量式・質量流量式など、あらゆる方式の中から最適な充填機をゼロから設計・ご提案いたします。

2.粘体充填機

シャンプーのように粘度が高い液体を充填するための機械です。低粘度から高粘度のものまで、液体の特性に合わせて最適な機種を選定します。

3.粉体充填機

小麦粉のような粉末や顆粒状の固形物を充填するための機械です。主な種類として、オーガー式、マス式、振動フィーダー式等があります。

蓋締機の種類と構造

1.打込み式

仕組み:

蓋(栓)を容器口部に押し込み、圧入によって密封する方式です。樹脂やコルク、金属製の打栓を、ハンマーや打栓機で強制的に押し込みます。

メリット:

構造が簡単で部品点数が少ない

密閉性が高く、内容物の漏れに強い

充填ラインにおいて、専用のキャッパーにて高速で蓋を締め、大量生産に向いています。

デメリット:

再栓性が低く、開封後の再密封が困難

繰り返し開閉する用途には不向き

2.加締め式

仕組み:

容器の口部にセットした金属蓋のフランジ部を、工具または加締め機で巻き込んで成形し密封する方式です。

メリット:

高い気密性、液密性、耐圧性。

輸送時の衝撃や圧力に強い。

工業用・食品用・危険物容器に適する

改ざん防止

デメリット:

専用機械が必要で設備コストが高い

再利用や再密封が基本的にできない

3.スクリュー式

仕組み:

キャップの内側と容器の口部の外側に設けられたネジを回転させることで締め付け、固定する方式です。日常で最も目にする機会の多い方式です。

メリット:

容易に開閉可能で、再閉栓性が高い

専用機械が不要(手締め可能)

バリエーションが多く、用途が広い

締める強さ(トルク)を生産ラインで管理し、適切な締め付け強度の設定が可能。

デメリット:

強く締めすぎたり、斜めに締めたり、長期間繰り返し使用したりすると、ネジ山が潰れてしまい、正常に締められなくなることがあります。特に柔らかいプラスチック製の場合に注意が必要です。手で閉める場合、締め方が緩いと内容物が漏れたり、空気が入って品質が劣化したりする原因となります。ネジ部分の加工精度が品質の差になる

ラベラーの種類と構造

1.タックラベラー(粘着ラベル)

仕組み:

台紙付きラベルを剥離板で剥がし、コンベア上の製品にローラーやパッドで圧着する一般的な方式です。直線タイプとロータリータイプがあり、ドラム缶、石油缶、ボトルなど対応可能です。

メリット:

最も汎用的、形状を問わず使用可能

貼付精度が高く、外観品質が安定

ラベル種類が多くデザイン自由度が高い

メンテ性が良く、設備導入しやすい

デメリット:

台紙が廃棄物になる

ラベルコストは比較的高め

粘着剤の品質に影響を受けやすい

2.ラベルプリンター連動

仕組み:

インクジェットやサーマルプリンターでラベルを印字しながら貼付する方式です。賞味期限やロットNoなどの可変情報に対応可能です。

メリット:

印字と貼付を一体化でき、省スペース

小ロット多品種に強い

書き換え対応が容易

デメリット:

高速ラインには不向きな場合も

3.その他のラベラー

ホットメルトラベラー(OPPフィルムラベル)

仕組み:

ロール状のフィルムにホットメルト接着剤を部分塗布し、筒状に成形して容器に貼付します。飲料ボトルに多い方式。

メリット:

ラベル単価が安く、ランニングコスト削減

高速ラインに対応(毎分数百本レベル)

台紙不要でゴミが少ない

デメリット:

初期投資が高い

粘着剤の管理が必要(溶融温度・糸引き対策)

大ロット生産向け

シュリンクラベラー

仕組み:

筒状に成形された熱収縮性フィルムを製品に被せ、熱を加えて収縮・密着させる方式です。ペットボトル飲料や化粧品、乳製品など、曲面の多い容器で多用されます。

メリット:

360°フルデザインが可能で、外観性が高い

凹凸・異形ボトルでも対応可能

デメリット:

設備コストが高い

フィルムコストが高い

熱に弱い内容物や容器は不可

パレタイザーの種類と構造

1.段積み式パレタイザ

仕組み:

コンベアで搬送された製品を整列させ、まとめて吸着・クランプ等で持ち上げて配置する方式。石油缶やペール缶をパレットに積載します。

メリット:

同一サイズ・大量ロットで最も効率的

位置精度が高い

ランニングコストが低い

点検や清掃、メンテナンスが比較的容易です。

デメリット:

多品種切替が苦手(メカ式であるため、ロボット式に比べると積み付けパターンの変更は容易ではありません)

設置スペースが大きい

柔らかい容器は不可

2.ロボット式パレタイザ

仕組み:

多関節ロボットアームが、製品やケースをハンドで掴み、パレット上へ自動配置する方式です。グリッパーはクランプ式、吸着式、フォーク式など用途に応じ変更可能。

メリット:

多品種・異形物に対応、段替えが容易

レイアウト自由度が高い

パターン変更が柔軟(プログラム切替)

デメリット:

ロボット本体の他に、安全柵やセンサーなどの安全対策設備が必須となり、システム全体のコストが高くなる場合があります。操作やトラブルシューティング、メンテナンスには、ロボットに関する専門的な知識やスキルが必要です。

3.デパレタイザ

ロボットハンドや吸着パッドを使用し、積載された製品を順に取り出す方式です。入庫・仕分けラインで利用されます。

ジャイロミキサーの種類と構造

仕組み:

容器自体を高速で自転+公転させることで、強い遠心力とせん断力を発生させ、材料をムラなく均一に混ぜることができます。ミキサーに、手作業で投入する半自動ジャイロミキサーと、自動搬送により投入する自動ジャイロミキサーがあります。自動ジャイロミキサーは、生産数に応じて1~4基まで並べて設置することが可能です。

メリット:

撹拌効率が非常に高い

容器をそのまま使用するため、洗浄不要・異物混入リスクが低い

高粘度材料にも対応(ペースト・接着剤・レジン、インクなど)

温度上昇が比較的少ない

デメリット:

容器サイズに制限があり大量バッチには向かない

装置価格が一般的な撹拌機より高いことが多い